Filmprojekt

Szene: Presswerk

Die Herstellung einer Vinylplatte ist eine ziemlich komplexe Angelegenheit in vielen Schritten. Hier ist es einfach und verständlich dargestellt:

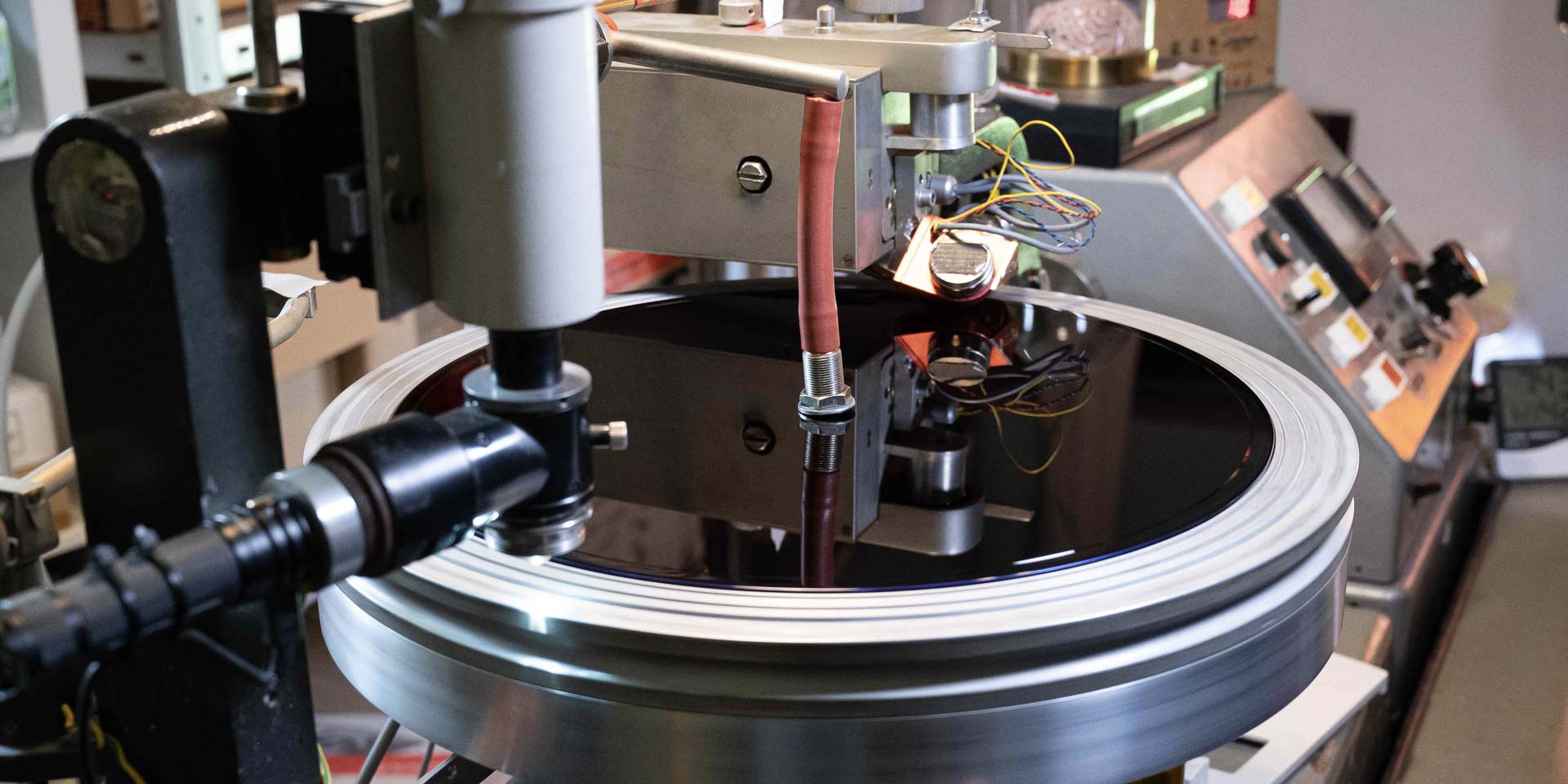

In der 1. Station prüft der Mastering-Ingenieur die zu schneidende Musik und beschreibt dann die Masterplatte in einem Gerät, das in etwa einem „umgekehrten“ Schallplattenspieler entspricht. Die Masterplatte besteht aus einer Aluminiumscheibe, die mit einem Acetatlack beschichtet ist. Inzwischen gibt es weltweit nur eine einzige Firma, die eine solche Masterscheibe herstellt – und die sitzt in Japan. So wie der Tonarm — beim Abspielen von Schallplatten — übernimmt hier umgekehrt der Schneidekopf die Herstellung der Tonrillen in die Acetatschicht hinein. Es funktioniert wie ein umgekehrter Lautsprecher, nur dass eine Magnetspule nicht eine Membran ansteuert, sondern eben den Schneidekopf, einen Stichel mit geschliffenem Saphir, der im Rhythmus der Musik schwingt. Am Anfang und Ende eines „Schnitts“ wird eine Einlaufrille und eine Leerrille gesetzt, die letztere führt dann beim Abspielen der Schallplatte zum Absetzen des Tonarms.

Die 2. Station ist die Galvanik. Von der bespielten Acetatfolie wird ein Negativ hergestellt. Nach chemischer Vorbehandlung wird sie im ersten Schritt mit einer Silberschicht versehen. In der „Vorgalvanik“ bildet sich unter wenig Strom und kleiner Temperatur auf der feinen Silberschicht eine dünne Nickelschicht. In der späteren „Hauptgalvanik“ wird bei höherem Strom, höheren Temperaturen und unter Rotation die Nickelbeschichtung intensiviert. Der chemische Prozess funktioniert stark vereinfacht so: im Nickelsulfat-Bad lösen sich von den beigegebenen Nickelkugeln die Nickelatome und setzen sich auf der Silberschicht ab. Der so hergestellte „Stamper“ besteht aus einer hauchdünnen Nickelschicht und reicht später für die Pressung von ca. 1000 Schallplatten.

In der 3. Station wird die ursprüngliche Acetatfolie von der Nickelschicht abgezogen und der Nickelrohling fein geschliffen. Die negativen Tonrillen sind auf dem Stamper erkennbar.

In der 4. Station wird der Stamper justiert, zentriert gelocht, exakt rund gestanzt und mit viel Druck so umgeformt, dass er später in die Vinylpresse eingespannt werden kann.

In der 5. Station entsteht jetzt endlich die Schallplatte – so wie wir sie kennen. Der Rohstoff Vinyl besteht aus Granulat in allen erdenklichen Farben. Es wird zu einem Brei erhitzt und in der Maschine zu einem zylindrischen Puck (Kuchen) geformt, der sich dann in der Presse unter über 100 Tonnen zur dünnen Schallplatte wandelt. Überschüssiges Vinylmaterial an den Rändern wird abschnitten, die Labels werden aufgeklebt, die fertige Platte wird über Saugnäpfe abgetragen und gestapelt. Der Vorgang dauert pro Platte 25 Sekunden.

Das Presswerk My45 in Tiefenbach bei Landshut produziert in 3 Pressen pro Tag 3-4 Tausend Platten. Hochgerechnet sind dies pro Jahr 600-800 Tausend Stück. Wir danken der Firma My45 sehr, dass sie uns Einblick in diesen Produktionsprozess gegeben hat.

In der 6.Station wird die Schallplatte kontrolliert, den Schutzhüllen zugeführt und letztendlich dann ins Cover gesteckt und eventuell auch eingeschweißt. Dann geht sie in Kartons verpackt auf die Reise zum Verkauf.